Ricerca & sviluppo

Applicativi Software

Ogni passo del processo di produzione del cavo ELETTRONICA CONDUTTORI, dal progetto alla costruzione ed ai test finali impiega sistemi computerizzati; in particolare per lo sviluppo del progetto, nonchè il controllo delle macchine e l’assicurazione della qualità.

Gli ingegneri ELETTRONICA CONDUTTORI hanno sviluppato applicativi software in grado di assistere il progettista durante tutte le fasi di definizione delle prestazioni del cavo, dotati, inoltre, della caratteristica non trascurabile, di essere user-friendly e riconfigurabili velocemente.

La leggibilità di tali programmi e la relativa documentazione sono altresì molto importanti, specialmente considerando la costante evoluzione che i programmi di analisi prestazionale di schermatura di questo tipo richiedono.

Per raggiungere questi obiettivi gli ingegneri ELETTRONICA CONDUTTORI impiegano pacchetti software dotati sia di ambienti di sviluppo ad alto livello che di calcolo tecnico.

Attraverso tale tipologia di linguaggi residenti, indipendenti dal sistema operativo, gli ingegneri ELETTRONICA CONDUTTORI dispongono di codici facilmente trasportabili, con alcuni vantaggi chiave quali:

il ciclo di vita del software

la manutenzione

la modularità

Il codice più significativo sviluppato in tal senso è quello che consente la sintesi dei parametri elettrici da adottare per il progetto di qualsiasi tipo di cavo schermato, nonchè l’analisi del relativo comportamento elettromagnetico.

Tale codice, denominato CISP (Computer Interference Simulation Program) è un programma di simulazione dell’interferenza sui cavi, finalizzato a dimostrare appunto l’efficenza di schermatura dei cavi schermati prodotti.

CISP consente lo studio del comportamento del cavo, per quanto riguarda l’efficienza di schermatura dello stesso nei confronti dell’interferenza elettromagnetica (EMI). In altre parole, con il programma è possibile valutare tutti i parametri più significativi del cavo, sia elettrici che dimensionali, necessari per soddisfare i requisiti di minimizzazione della funzione impedenza superficiale di trasferimento.

Nel programma CISP si è cercato di :

1. Stabilire un metodo di analisi volto alla predizione del comportamento dell’ impedenza superficiale di trasferimento, al fine di determinare l’efficenza di schermatura, in funzione della frequenza, del cavo in prova

2. Valutare tutti i parametri di progetto del cavo e disporre di un meccanismo di ottimizzazione della scelta dei valori dei parametri della calza, da adottare per il progetto

La routine di ottimizzazione fornisce:

• una griglia di valori con la funzione di Surface Transfer Impedance (STI) espansa in serie di Taylor, al fine di definire la combinazione dei valori numerici ottimali in un tempo di calcolo minimo

• un anello di calcolo chiuso a singola variabile, mentre le altre variabili di progetto rimangono fisse

ed è basata sul calcolo della funzione di STI per una combinazioni di valori di variabili alle frequenze di interesse, nonchè sul confronto tra tutti i valori determinati, al fine di scegliere la combinazione che evidenzia il comportamento ottimizzato.

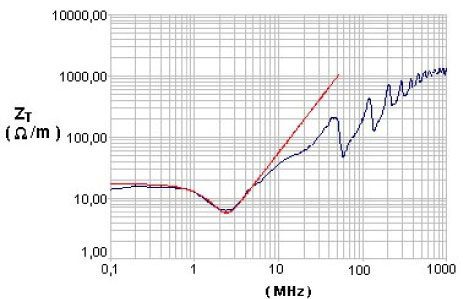

Un esempio di un tipico diagramma di STI (Cavo MTREK 2700) calcolato dal programma CISP, è indicato nella figura sottostante, nella quale sono anche riportati, per confronto, i risultati sperimentali ottenuti in laboratorio utilizzando il metodo triassiale. Confrontando le due curve, quella teorica, calcolata mediante CISP e quella sperimentale, è possibile notare che non esistono differenze significative tra i risultati numerici e i risultati ottenuti in laboratorio.

Pubblicazioni

A Fast, Accurate, and Sensitive Method for Calculating Surface Transfer Impedance

Documento PDF scritto da :

F. Calluso (Politecnico di Torino C.so Duca degli Abruzzi)

M. Casti (Università di Torino – Istituto di Fisica)

G. Ferrero (ALENIA DIFESA, St. Pr. Aeroporto)

L. Zanero (ELETTRONICA CONDUTTORI)

Su un metodo veloce, accurato e sensibile per calcorare l'impendenza del trasferimento della superficie.

Caratteristiche tecniche

Questa sezione Web presenta le caratteristiche tecniche dei principali cavi prodotti da ELETTRONICA CONDUTTORI.

La sezione viene costantemente aggiornata in funzione delle novità o modifiche di produzione ed ha come scopo fondamentale quella di funzionare come vero e proprio Catalogo tecnico al servizio del Cliente.

Nella sezione sono riportate, al momento, le caratteristiche peculiari dei cavi prodotti.

ELETTRONICA CONDUTTORI intende entro breve tempo rendere disponibile in questa sezione il catalogo completo, con le caratteristiche tecniche dettagliate di tutti i prodotti. Si ricorda pertanto, a questo proposito, che nel caso il Cliente necessitasse di ulteriori informazioni, potrà sempre comunque utilizzare l’apposito form “Contattateci” , che il personale ELETTRONICA CONDUTTORI provvederà tempestivamente ad esaudire.

Materiali per isolamento primario e rivestimento secondario (guaine).

ELETTRONICA CONDUTTORI S.r.l. è in grado di impiegare una vasta gamma di materiali termoplastici a seconda dell’impiego, delle condizioni di lavoro e delle normative a cui il cavo deve soddisfare.

Isolamento primario

Cavi con isolamento primario in polivinilcloruro (PVC)

Il PVC è il materiale più comunemente usato per l’isolamento primario nei cavi per sistemi di sicurezza ed allarme, elettronica, automotive, automazione, alimentazione, segnalamento e comando di apparecchiature e macchine utensili ed industriali.

E’ un materiale decisamente versatile che permette di soddisfare molteplici e differenti esigenze.

La sua temperatura caratteristica di esercizio può andare da 70°C a 125°C, a seconda della diversa formulazione del compound utilizzato. L’aggiunta di speciali additivi e plastificanti aumenta infatti la resistenza del compound alle alte temperature.

Grazie all’esperienza decennale maturata ELETTRONICA CONDUTTORI è in grado di consigliare la tipologia di PVC più idoneo all’applicazione richiesta dal Cliente.

In particolare, in caso di richiesta di superamento delle prove di non propagazione dell’incendio secondo le norme CEI 20-22/2, CEI 20-22/3, IEC 332.3A, IEC 332.3C, vengono impiegati PVC speciali con un più alto indice di ossigeno.

Inoltre, su richiesta, il PVC impiegato può anche essere fornito esente da piombo (lead free). Tutte le mescole di PVC, con proprietà elettriche e meccaniche rispondenti alle norme CEI 20-11, CEI 20-14, CEI 20-20, HD 21.1, vengono acquistate da fornitori qualificati e certificati.

Cavi con isolamento primario in polietilene (PE)

Il polietilene (PE) è il materiale più comunemente usato per l’isolamento primario dei cavi coassiali a radiofrequenza.

Grazie alla sua bassa costante dielettrica (er = 2.3), permette di realizzare cavi a bassa capacità, con velocità di trasmissione del segnale che può raggiungere anche 0.8c (c = velocità della luce) nel caso di polietilene cellulare. Inoltre la costante dielettrica e il fattore di perdita sono ampiamente indipendenti dalla temperatura e dalla frequenza.

Tutte le mescole di polietilene vengono acquistate da fornitori qualificati e certificati e, su richiesta, le loro caratteristiche elettriche e meccaniche soddisfano le norme ASTM D 1248 type II, DIN VDE 0207 2YI1, 2YI3, IEC 708.

Cavi con isolamento primario in polietilene reticolato (XLPE: cross-linked polyethylene)

Il polietilene reticolato (XLPE) è impiegato per l’isolamento primario di cavi a bassa, media e alta tensione, per cavi di segnalazione e comando.

Il processo di reticolazione ne migliora la resistenza alla fessurazione sotto sforzo e la resistenza al freddo. Poiché l’XLPE non fonde come un elastomero, è in grado di sopportare carichi termici fino a 120°C.

Anche in questo caso le mescole di polietilene vengono acquistate da fornitori qualificati e certificati, con caratteristiche elettriche e meccaniche rispondenti alle norme CEI 20-11 E4I, ASTM D 1248 type I, DIN 57 207/VDE 0207 2XI1, IEC 502, IEC 754-2.

Cavi con isolamento primario in polipropilene (PP)

Il polipropilene (PP) è impiegato per l’isolamento primario di cavi per telecomunicazioni, telefonia, trasmissione dati.

Grazie alla sua bassa costante dielettrica (er = 2.3), permette di realizzare cavi a bassa capacità, con velocità di trasmissione del segnale che può arrivare fino al 75-80% della velocità della luce (polipropilene cellulare).

Inoltre la costante dielettrica e il fattore di perdita sono ampiamente indipendenti dalla temperatura e dalla frequenza.

Rispetto al polietilene, il polipropilene è più rigido.

Cavi con isolamento primario in gomma termoplastica (TPE-O)

La gomma termoplastica (TPE-O) è impiegata per l’isolamento primario nei cavi per elettronica, automotive, alimentazione di apparecchiature e macchine utensili ed industriali, segnalamento e comando, ed abbina le prestazioni delle gomme vulcanizzate, come resistenza al calore e basse deformazioni, alla facilità di trasformazione dei materiali termoplastici.

Trova particolare impiego come isolamento primario per cavi spiralati ed estensibili, in particolare nel settore dell’automazione dove la flessibilità è un requisito fondamentale.

Tutte le gomme termoplastiche vengono acquistate da fornitori qualificati e certificati; inoltre, su richiesta, è possibile utilizzare materiali inseriti nelle UL Yellow card e nel bollettino UL 62 for flexible cord applications.

Cavi con isolamento primario in elastomero termoplastico a base poliestere (TPE-E)

Il poliestere (TPE-E) è impiegato per l’isolamento primario nei cavi per elettronica, automotive, alimentazione di apparecchiature e macchine utensili ed industriali, segnalamento e comando quando sono richieste ottime resistenze alla fatica per flessione, all’abrasione, all’urto anche a temperature molto basse, ai picchi di temperatura, agli agenti chimici ed atmosferici.

Trova particolare impiego come isolamento primario per cavi spiralati ed estensibili e nel settore dell’automazione.

I fornitori sono qualificati e certificati ed i materiali utilizzati sono inseriti nelle UL Yellow card.

Cavi con isolamento primario ritardante la fiamma, esente da alogeni, a basso sviluppo di fumi e gas tossici e corrosivi

Viene impiegato come isolamento primario nei cavi per sistemi di sicurezza ed allarme, elettronica, alimentazione di apparecchiature, segnalamento e comando.

Trova particolare impiego per cavi installati in edifici pubblici (ospedali, teatri, aeroporti, metropolitane) dove in caso di incendio i requisiti fondamentali sono la non propagazione e la bassa emissione di fumi opachi, nocivi e corrosivi, garantendo così la visibilità delle vie di fuga.

Rivestimento secondario (guaine)

In generale valgono le stesse considerazioni descritte nei precedenti punti relativi all’isolamento primario per i seguenti tipi di materiali :

• polivinilcloruro (PVC)

• gomma termoplastica (TPE-O)

• elastomero termoplastico a base poliestere (TPE-E)

Cavi con guaina in polietilene (PE)

Il polietilene viene impiegato come rivestimento secondario per cavi quando è richiesta la posa all’esterno o in ambienti bagnati; infatti questo materiale ha ottime proprietà di resistenza all’acqua ed alle soluzioni saline.

Cavi con guaina in poliuretano (TPE-U)

Il poliuretano viene impiegato come rivestimento secondario per cavi quando sono richieste caratteristiche di flessibilità in un ampia gamma di temperature (-40°C + 100°C), tenacità, resistenza a prodotti chimici e a oli, resistenza all’idrolisi ( poliuretani a base polietere), resistenza agli agenti atmosferici ed all’attacco microbico ( poliuretani a base polietere), basso coefficiente di attrito ( poliuretani speciali a superficie opaca e setosa: matte finish/low gloss compound), memoria elastica.

Trova particolare impiego per cavi spiralati ed estensibili, nel settore dell’automazione, automotive, nei cavi per elettronica, per ricerche geofisiche, alimentazione di apparecchiature e macchine utensili ed industriali, segnalamento e comando quando sono richieste ottime resistenze alla fatica per flessione, all’abrasione, all’urto anche a temperature molto basse, agli agenti chimici ed atmosferici.

Tutti i poliuretani ELETTRONICA CONDUTTORI vengono acquistati da fornitori qualificati e certificati e, su richiesta, possiamo utilizzare materiali:

• inseriti nelle UL Yellow card e che soddisfano i requisiti della norma DIN VDE 0282 part10

• ritardanti la fiamma ( classificati V0 oppure V2 secondo la norma UL 94)

• ritardanti la fiamma esenti da alogeni ( classificati V0 secondo la norma UL 94)

Conduttori

Il materiale impiegato è principalmente rame ricotto nudo (bare copper) o stagnato (tinned copper).

Il tipo stagnato è consigliabile quando è richiesta la saldabilità nel più breve tempo possibile.

I conduttori utilizzati possono essere del tipo a filo unico (solid conductors), trefoli (bunched stranded conductors), concentrici (concentric stranded conductors), concentrici unilay (concentric unilay stranded conductors) e di differente flessibiltà a seconda dell’applicazione richiesta.

I conduttori impiegati soddisfano i requisiti delle norme CEI 20-29, CENELEC HD 383 S2, IEC 228, VDE 0295 e possono essere forniti nelle differenti classi di flessibilità richiesta.

Per maggiori informazioni si rimanda alle tabelle relative alla formazione dei conduttori.

Tipologie strutturali di schermatura

Le tipologie di schermatura impiegate consentono differenti soluzioni:

• schermo a nastro di alluminio/poliestere (aluminuim/polyester tape shield)

• schermo a treccia di rame (braided copper shield)

• schermo a fascio di rame (spiral copper shield)

• schermatura mista a nastro e treccia di rame (aluminium/polyester tape/braided copper composite shield)

• schermatura mista a nastro e fascio di rame (aliminium tape/spiral copper composite shield)

• doppia schermatura a treccia di rame (double braided shield)

Parametri dei materiali

| Sigla | Materiale | Temperatura esercizio (°C) | Densità (g/cm3 | Contenuto alogeni (%) | Costante dielettr. (1MHz) | Rigidità dielettrica (KV/mm) |

|---|---|---|---|---|---|---|

| PVC | polivinilcloruro | -15 ÷ 90 | 1.25/1.50 | 35 | 4.5 | >12 |

| PVC (spec.) | polivinilcloruro | -40 ÷ 125 | 1.25/1.50 | 35 | 4.5 | >12 |

| PE | polietilene | -50 ÷ 80 | 0.92/0.96 | 0 | 2.3 | >22 |

| XLPE | polietilene ret. | -60 ÷ 120 | 0.91/0.92 | 0 | 2.3 | >22 |

| PP | polipropilene | -40 ÷ 105 | 0.90 | 0 | 2.3 | >22 |

| TPE-O | gomma term. | -40 ÷ 125 | 0.95/0.98 | 0 | 2.7 | >20 |

| TPE-E | elastomero term. | -40 ÷ 105 | 1.20/1.25 | 0 | 3.8 | >16 |

| TPE-U | poliuretano | -40 ÷ 90 | 1.12 | 0 | – | >10 |

| TPE-U (spec.) | poliuretano | -40 ÷ 105 | 1.12 | 0 | – | >10 |

Schermature cavi

Questa sezione Web è nata con l’intento di ricordare quanto la bontà del progetto della schermatura di un cavo sia basilare da un punto di vista EMC per garantire le prestazioni elettromagnetiche del sistema nel quale il cavo verrà installato. Nella sezione oltre alle nozioni fondamentali circa la grandezza, Zt , che meglio esprime l’efficienza di schermatura di un cavo coassiale, sono riportate tuttavia anche alcune nozioni relative agli effetti determinanti che le terminazioni dei cavi hanno sulle prestazioni del generico sistema (apparato A-cablaggio-apparato B). Un ottima progettazione dello schermo potrebbe (e spesso succede) essere inficiata, in parte o del tutto, da una scarsa attenzione alla progettazione e alla scelta dei componenti riguardanti le terminazioni dei cavi. Il comportamento EMI del sistema ne risulterebbe così seriamente compromesso.

ELETTRONICA CONDUTTORI si propone in tal senso anche nell’attività di consulenza presso il Cliente per l’ingegnerizzazione del cablaggio completo.

I cavi di interconnessione tra apparati ed i relativi connettori costituiscono la via principale attraverso la quale l’interferenza elettromagnetica (EMI) si propaga nell’ambiente esterno circostante l’apparato.

Analogamente, l’interferenza, dall’esterno, si accoppia a tali conduttori elettrici di interconnessione per lo scambio dei segnali tra gli apparati del sistema, creando così delle situazioni di suscettibilità.

E’ importante sottolineare che il cablaggio costituisce un area di incerta responsabilità per quanto rigurda il l’ingegnerizzazione del sistema : non è infatti mai chiaro chi deve scegliere i cavi, stabilire il loro percorso, oppure la locazione degli stessi all’interno del sistema.

Può succedere pertanto che un apparato risulti perfettamente progettato dal punto di vista EMC, ma che la scelta dei cavi di interconnessione tra esso e gli altri apparati costituenti il sistema oppure il mondo esterno non sia stata definita con uguale cura. In tal caso, il sottosistema apparato-cavo non potrà superare, ad esempio, le prove di qualifica EMC.

Ci sono essenzialmente tre meccanismi per i quali i fenomeni di emissione e suscettibilità si manifestano nelle connessioni elettriche :

- emissioni irradiate dai cavi, che funzionano come antenne trasmittenti

- suscettibilità irradiata dei cavi, che funzionano come antenne riceventi

- accoppiamento elettrico / magnetico (E / H) tra cavi

Nel controllo delle emissioni interferenti interviene il principio di reciprocità, ovvero quello che è fatto ad un cavo per ridurre le emissioni irradiate è valido anche per incrementare la sua protezione nei confronti della suscettibilità irradiata.

Per quanto riguarda gli schermi dei cavi, inoltre, deve essere ricordato che la loro qualità dipende non solo dal valore delle efficienza di schermatura della calza del cavo, ma anche dal modo con il quale gli schermi sono terminati sui contenitori degli apparati.

Sotto questo punto di vista della terminazioni degli schermi, intervengono fortemente i connettori, i quali costituiscono un indispensabile mezzo di connessione tra cavi e apparati.

Soltanto recentemente si inizia a superare la tendenza di considerare i cavi e i connettori come due entità separate, e si comincia a considerarli nella loro unicità, secondo il punto di vista EMC.

Nella letteratura esistono già molti studi volti alla verifica e alla quantificazione dell’effetto della connessione dello schermo di un cavo allo chassis di un apparato (mediante il cosidetto pigtail); tutti concordano sulla criticità dell’elemento pigtail, rispetto all’efficienza di schermatura alla radiazione.

Di conseguenza, è facile comprendere che senza dubbio l’influenza del tipo di connettore è rilevante dal punto di vista EMC : l’influenza inizia ad intervenire in generale già da alcuni MHz, oppure alla frequenza per la quale la lunghezza del cavo è pari a un decimo della lunghezza d’onda.

Naturalmente oltre a queste seppur rilevanti criticità, il contributo del cavo sulle prestazioni EMC globali del sistema, è comunque fondamentale. L’efficacia della schermatura può essere seriamente compromessa a causa dell’impiego di un cavo con caratteristiche di protezione EMI scadenti. La schermatura del cavo molto spesso può rappresentare la più critica via di perdita di prestazione EMI dell’intero sistema.

In funzione della frequenza, i contributi chiave che influenzano le prestazioni dello schermo di un cavo sono :

- il materiale costituente lo schermo

- il metodo di terminazione (a clamp, a solder, tipologia di pigtail, tipo di connettore)

- la geometria dell’installazione (lunghezza del cavo, altezza rispetto al piano di massa, orientamento in funzione del vettore di campo perturbante, materiale costituente il piano di massa)

In ultima analisi, ognuno di questi contributi si manifesta diversamente, a seconda della natura dello schermo : campo E vicino, campo H vicino, campo lontano.

MATERIALI COSTITUENTI LO SCHERMO E SPESSORI IN FUNZIONE DEL TIPO DI EMI

Lo schermo di un cavo può essere costituito da un film sottile di alluminio, un foglio o substrato di mylar, una calza di rame, un foglio di metallo attorcigliato, un tubo corrugato. Tutti questi materiali e tecnologie hanno proprietà schermanti di base che dipendono da due meccanismi :

- di riflessione

- di assorbimento

La riflessione è un fenomeno irradiato ed è il risultato di un disadattamento tra l’impedenza dell’onda esterna disturbante e l’impedenza della barriera schermante.

L’assorbimento dipende dall’effetto di penetrazione (skin effect). Per frquenze sufficientemente alte, lo skin effect diventa preponderante, per cui l’assorbimento diventa significativo. Se lo schermo fosse un tubo solido, il fenomeno di assorbimento si incrementerebbe esponenzialmente. Se lo schermo è una calza, tutte le minuscole aperture a forma rombica dovute alla struttura geometrica dei sottilissimi fili di rame costituenti la calza annulleranno l’effetto di assorbimento, rendendo lo schermo sempre più trasparente all’aumentare della frequenza. In funzione della tecnica adottata per la copertura ottica della calza, questo effetto dovuto alle aperture rombiche può intervenire anche a partire già da circa 1 – 10 MHz, deteriorando significativamente l’efficienza di schermatura (SE) della calza.

TERMINAZIONE DELLO SCHERMO

La tecnica di terminazione dello schermo può radicalmente influenzare la sua prestazione EMI, può essere anche l’aspetto più critico, soprattutto alle frequenze elevate.

In prima approssimazione, la bontà di uno schermo può essere associata alla resistenza in continua della calza, anche se questo effetto diventa trascurabile già per frequenze nel campo HF. Siccome è molto difficile avere lo schermo terminato da un dispositivo tipo clamp o pigtail la cui impedenza sia inferiore di quella del materiale costituente lo schermo, la configurazione hardware della terminazione è il grande fattore limitante delle prestazione del sistema.

Per esempio, consideriamo una calza con un valore di resistenza di 3 mohm / m. Assumiamo un pezzo di lunghezza 0.75 m di questa calza collegante normalmente due racks metallici mediante connettori. Una resistenza di bonding tipica della calza alla clamp del connettore è 0.5 mohm. Un connettore normale, serrato manualmente, fornisce una resistenza di contatto di circa 3 mohm al ricettacolo. Infine, la resistenza di contatto di un connettore socket flange al rack wall, assumendo che sia serrato con dispositivo meccanico e fissato con 4 viti è ancora 0.5 mohm. Tenendo conto delle due terminazioni del cavo, la resistenza di terminazione totale sarà :

Rterm = 2 (0.5 + 3 + 0.5) = 8 mohm > 2.25 mohm della resistenza della calza schermante

Il contributo delle terminazioni sulla resistenza complessiva dello schermo è maggiore di più di tre volte quella della calza considerata da sola.

Una terminazione dello schermo può non soltanto deteriorare l’efficienza della prestazione schermante nei confronti del sistema, ma addirittura può essere la sorgente del meccanismo, e potrebbe addirittura causare maggiori disturbi EMI rispetto al caso di assenza di schermatura.

La chiave per prevenire o risolvere tali problematiche è sempre la stessa : identificare tutti i possibili percorsi dell’EMI.

GEOMETRIA COMPLETA DEL CAVO INSTALLATO

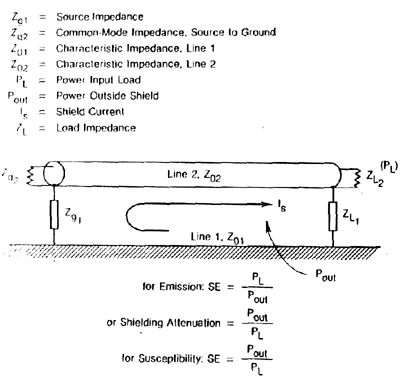

Lo schermo di un cavo può essere visto come la congiunzione di due linee di trasmissione, con lo schermo che è il mezzo di trasferimento tra loro. I due modelli circuitali sono :

- Il circuito interno 2 ha parametri ben controllati come le impedenze di sorgente Zg e di carico Zl, e impedenza caratteristica Z02. Questi parametri definiscono i valori di corrente e tensione in ogni punto nel circuito, includendo gli effetti di riflessione e onde stazionarie.

- Il circuito esterno 1 ha parametri molto poco controllabili, in quanto ognuna delle impedenze di terminazione Zg1 e Zg2 possono variare da 0 a infinito, a seconda delle condizioni di grounding, e la sua impedenza caratteristica Z01 dipende dal rapporto h/D, ovvero l’altezza del cavo sopra il piano di massa rispetto al diametro del cavo.

L’efficienza di uno schermo è infatti la misura della percentuale di energia trasferita dal circuito 2 al circuito 1 nel caso di emissione EMI, oppure trasferita dal circuito 1 al 2 nel caso di suscettibilità.

L’impedenza caratteristica del circuito1 ha un notevole effetto su questo trasferimento di energia, specialmente a valori multipli di landa/4.

Perciò, per un dato schermo installato, con certe terminazioni ci saranno comportamenti diversi, a seconda della sua lunghezza e della sua altezza sopra il relativo piano di massa.

DEFINIZIONE DI EFFICIENZA DI SCHERMATURA PER SCHERMI DI CAVI

La definizione di base dell’efficienza di schermatura (SE), è:

SE(dB) = 20 log [Vindotta senza schermo / Vindotta con lo schermo ]

Il metodo di terminazione dello schermo influenza fortemente tale risultato e può nascondere completamente i parametri da misurare.

A causa di questi problemi, una misura preferibile per valutare la qualità dello schermo, è quella che sfrutta la grandezza denominata impedenza superficiale di trasferimento Zt. Questa grandezza fornisce in pratica una figura di merito come parametro assoluto, piuttosto che relativo come la SE definita sopra. Inoltre, la misura di Zt è relativamente facile da effettuare.

IMPEDENZA SUPERFICIALE DI TRASFERIMENTO ( Zt ) DI CAVI COASSIALI

Per definire la qualità di un cavo dal punto di vista EMC, si valuta appunto la grandezza impedenza superficiale di trasferimento (STI = Surface Transfer Impedance). Considerando la figura di riferimento, si osserva lo schermo del cavo sul quale fluisce la corrente Is e la conseguente caduta di tensione DV, che si genera all’interno del cavo, su una lunghezza Δx.

La grandezza Zt è definita mediante la relazione seguente : < Zt = ΔV / (Is· Δx) (ohm / m) Più piccola è la Zt migliore è la qualità dello schermo, dal punto di vista della riduzione dell’EMI.

Al di sotto di circa 100 KHz la funzione è praticamente uguale alla resistenza dello schermo in continua. La Zt è costituita da 2 componenti :

- componente di penetrazione, che rappresenta l’energia diffusa attraverso il metallo dello schermo

- componente di accoppiamento, che rappresenta l’energia diffusa di campo H attraverso i buchi rombici

La forma completa della Zt può essere scritta :

Zt = RDC + jwM12

A bassa frequenza, la Zt è uguale alla resistenza DC della calza. All’aumentare della frequenza, intervengono due effetti :

- diminuzione della funzione a causa dello skin effetto

- salita della funzione proporzionale alla frequenza a causa dell’accoppiamento di campo H attraverso la configurazione della calza

Guida cavi coassiali

La corretta selezione del cavo richiede un’analisi dei parametri elettrici, fisici ed elettromagnetici del sistema nel quale il cavo sarà installato.

Per assistere il Cliente in questa analisi, queste brevi pagine Web includono alcuni dati di riferimento che aiutano a determinare le caratteristiche dei cavi disponibili ed a valutare inoltre come essi possano variare sotto condizioni fisiche operative. Si consiglia di consultare prima queste Note Applicative per definire le caratteristiche tecniche che devono essere prese in considerazione, successivamente, passando alla sezione Caratteristiche tecniche dei cavi, dalla lista dei cavi Elettronica Conduttori Standard, selezionare quelli che meglio soddisferanno i requisiti richiesti.

Nello scegliere la configurazione del cavo appropriato per una particolare applicazione, le caratteristiche del cavo più importanti che devono essere considerate sono le seguenti:

- Impedenza caratteristica [Z0]

- VSWR

- Capacità [C]

- Induttanza [L]

- Potenza Cw

- Voltaggio massimo operativo

- Attenuazione

- Velocità di propagazione

- Efficienza di schermatura

- Frequenza di taglio

- Flessibilità

Deve essere notato che la scelta di materiali e dimensioni non garantisce che l’intera pezzatura di cavo abbia caratteristiche meccaniche o elettriche identiche. Diverse tipologie di apparati oppure diverse condizioni costruttive possono richiedere caratteristiche di prestazione sostanzialmente differenti.

| Capacità | C = 6.28 ε / ln (D/d) | (pF/ft) |

| Induttanza | L = 0.16 μ / ln (D/d) | (mH/ft) |

| Impedenza caratteristicaca | Z0 = ( 138 / √ εr ) log (D/d) | (ohms) |

| Velocità di propagazione (% di c)fc | V = 100 / √ εr |

dove:

- d = diametro esterno del conduttore esterno in pollici

- D = diametro interno del conduttore esterno in pollici

- c = velocità della luce

- ε = ε0εr = costante dielettrica dell’isolamento del cavo

- μ = μ0μr = permeabilità magnetica dell’isolamento del cavo

Impedenza caratteristica

I valori più comuni per i cavi coassiali sono 50, 75 e 95 ohm. Altri valori sono disponibili nel range 35 ÷ 185 ohm, sempre in configurazione coassiale. Il valore VSWR ( Voltage Standing Wave Ratio), ovvero il Rapporto di onde stazionarie, di un cavo di una certa lunghezza, è un indicatore della differenza tra l’impedenza di ingresso del cavo e la sua impedenza caratteristica media.

Uniformità di impedenza (VSWR)

Il VSWR, variabile in funzione della frequenza, di un cavo è dovuto alle riflessioni provocate dai connettori, alla tecnica di terminazione del connettore stesso e al cavo. Il VSWR è, in altre parole, la somma delle riflessioni casuali e periodiche all’interno del cavo. Se richiesto, i cavi possono essere forniti in lunghezze specificate con un requisito di VSWR valido per un certo campo di frequenza.

Capacità

I valori di capacità (indicati di sotto in tabella) per le linee coassiali standard dipendono dai parametri geometrici del cavo e dal materiale dielettrico. Alcuni valori tipici sono i seguenti:

| Formule più comuni per cavi coassiali | Tipi di cavo |

|---|---|

| 30.8 | 50 Ohm – Polyethylene solido |

| 29.4 | 50 Ohm – PTFE solido |

| 20.6 | 75 Ohm – Polyethylene solido |

| 19.5 | 75 Ohm – PTFE solido |

Velocità di propagazione

La velocità di propagazione del cavo è determinata principalmente dalla costante dielettrica del materiale isolante tra i conduttori. Questa proprietà, come indicato in tabella, è espressa tipicamente come una percentuale della velocità della luce nello spazio libero.

Efficienza di schermatura

L’efficienza di schermatura (SE = Shielding Effectiveness) stabilisce la bontà del cavo dal punto di vista dell’ immunità ai disturbi esterni. E’ definita in prima approssimazione come :

dove L = lunghezza del cavo e Zt = impedenza superficiale di trasferimento.

Come si vede la grandezza SE è definita in termini di impedenza superficiale di trasferimento, più adatta a esprimere il concetto di immunità nei confronti delle interferenze esterne. Tale impedenza è definita dalla relazione seguente :

dove ΔV e Δx sono definiti come in figura ed Is è la corrente (interferente) che attraversa la calza schermante del cavo.

Principali caratteristiche di alcuni materiali isolanti

| Materiale | Costante Dielettrica | Fattore di Potenza | Limiti di temperatura in condizioni normali (°C) |

|---|---|---|---|

| TFE | 2.1 | 0.0003 | -75 ÷ 250 |

| Polyethylene | 2.3 | 00003 | -75 ÷ 80 |

| Nylon | 4.60 ÷ 3.5 | 0.04 ÷ 0.03 | -60 ÷ 120 |

| PTFE | 1.5 | 0.0002 | -75 ÷ 250 |